Seviye Sensörleri: Kapsamlı Rehber ve Teknik Bilgiler

Seviye Sensörleri Hakkında Kapsamlı Rehber

Endüstriyel otomasyonun temel hedefi, süreçleri daha verimli, güvenilir ve izlenebilir hale getirmektir. Bu hedefe ulaşmak için kullanılan önemli ekipmanlardan biri de seviye sensörleri dir. Seviye sensörleri, herhangi bir tanktaki veya proses hattındaki sıvı, katı ya da yarı katı malzemenin yüksekliğini/derinliğini ölçerek anlık veri sağlar. Günümüzde su arıtma tesislerinden kimya endüstrisine, gıda üretiminden petrol ve gaz sektörüne kadar birçok alanda karşımıza çıkan seviye sensörleri, otomasyonun kalbinde yer alır.

Bu rehber, sahada ve endüstriyel tesislerde uzun yıllar kullanılan farklı seviye sensörü tiplerini, çalışma prensiplerini, seçim kriterlerini ve kurulum aşamalarını derinlemesine ele almaktadır. Hazırlanan içerik; üretici datasheet’leri, akademik kaynaklar ve ekiplerimizin gerçek saha deneyimlerinden derlenmiştir. Aynı zamanda güncel teknolojik trendleri (AI entegrasyonlu sensörler, Endüstri 4.0, IoT) kısaca ele alarak, gelecekte seviye sensörlerinde bizi nelerin beklediğine de değinmektedir.

Seviye Sensörlerine Genel Bakış

Seviye sensörleri, çeşitli endüstriyel uygulamalarda tank, silindirik veya prizmatik depolama üniteleri, silo, hazne gibi kapalı ya da açık sistemlerdeki malzeme (sıvı, granül, toz, yarı katı vb.) seviyesini ölçmek amacıyla kullanılan ölçüm cihazlarıdır. Sıvı seviye sensörleri ve katı malzeme (bulk solid) seviye sensörleri olarak farklı gruplara ayrılabilirler. Sıvı seviye sensörleri nelerdir diye baktığımızda; su seviye sensörü, yağ veya kimyasal seviye sensörü gibi farklı ortamlara özel modeller de mevcuttur.

Neden Önemli?

- Proses Kontrolü: Seviye, birçok üretim ve işleme aşamasında kritik bir parametredir. Örneğin gıda endüstrisinde, homojenizasyon tankının doğru seviyede kalması kaliteyi direkt etkiler.

- Güvenlik: Aşırı dolum veya yetersiz dolum, proses ekipmanlarına zarar verebilir veya çevresel riskler doğurabilir.

- Verimlilik ve Maliyet Tasarrufu: Doğru seviye ölçümüyle hammadde israfı azaltılır, bakım ve duruş maliyetleri minimize edilir.

- Otomasyonun Anahtarı: Birçok proseste otomatik pompa kontrolü, vana aç-kapama, ısıtma-soğutma gibi aksiyonlar seviye bilgisine dayanır.

Seviye ölçümü eskiden mekanik yüzer sistemlerle veya basit göstergelerle yapılırken, Endüstri 4.0 ve IoT’nin yaygınlaşmasıyla birlikte artık temassız, yüksek hassasiyetli, kablosuz bağlantı özellikli ve hatta yapay zekâ destekli sensörler kullanılmaktadır. Böylece tank içindeki seviyeyi uzaktan izlemek, kayıt altına almak ve gerçek zamanlı analizler yapmak mümkün hale gelir.

Kısaca Terminoloji

- Level Switch (Seviye Şalteri): Belirli bir noktada seviye algılaması yaparak, o seviyenin altına veya üstüne çıktığında sistemde bir tetikleme (alarm, pompa açma/kapama) gerçekleştiren cihazlar. Genelde noktasal ölçüm yapar.

- Continuous Level Measurement (Sürekli Seviye Ölçümü): Kap içindeki sıvı veya katı malzemenin sürekli olarak ölçülen ve izlenen seviyesi. Analog veya dijital çıkış sinyaliyle kontrol sistemine iletilir.

- Temassız Seviye Sensörü: Ultrasonik, radar veya kapasitif teknolojiyle, ölçülen ortamla fiziki olarak doğrudan temas etmeden seviye bilgisi sunan sensörler.

- Temaslı Seviye Sensörü: Genellikle sıvının veya malzemenin içinde bir prob, yüzdürme elemanı veya elektrot bulunur. Şamandıralı sistemler, iletkenlik tabanlı çubuk elektrotlar, hidrostatik basınç sensörleri vb. bu kategoridedir.

Seviye Ölçüm Yöntemleri ve Temel Çalışma Prensipleri

Seviye sensörü teknolojilerini daha iyi anlamak için öncelikle seviye ölçüm yöntemlerine göz atmak faydalı olacaktır. Her yöntemin avantajları, dezavantajları ve tipik kullanım alanları bulunur. Seviyesi ölçümünde hangi sensör kullanılır sorusunun yanıtı ise tamamen uygulamanın gereksinimlerine ve proses koşullarına bağlıdır.

Noktasal (Point) Ölçüm ve Sürekli (Continuous) Ölçüm

-

Noktasal (Point) Seviye Ölçümü:

- Bu yöntemde sensör, belirli bir seviyeye ulaşıldığında ya da aşıldığında sinyal üretir. Örneğin bir su seviye şalteri, tankın en üst noktasında konumlanarak taşma öncesi alarmı verir.

- Genellikle level switch adını alır. Şamandıralı veya kapasitif bazlı basit düzeneği olabilir.

- Avantajı: Ekonomiktir, bakım kolaylığı sunar, basit kontrol uygulamalarında yeterli olur.

- Dezavantajı: Sürekli seviye bilgisi vermez, sadece “var-yok” veya “alt-üst” şeklinde iki konumlu (binary) okuma sağlar.

-

Sürekli (Continuous) Seviye Ölçümü:

- Tank içindeki seviye, belirli bir aralıkta (0-100% gibi) sürekli ölçülür. Kullanıcı veya otomasyon sistemi anlık seviye değerini izleyebilir.

- Radarlı, ultrasonik, hidrostatik veya kapasitif türleri sıkça kullanılır.

- Avantajı: Hassas ve anlık veri sunar, ileri seviye kontrol senaryoları için uygundur.

- Dezavantajı: Noktasal ölçüm cihazlarına göre genellikle daha maliyetlidir ve kurulum/kalibrasyon gerektirebilir.

Doğrudan ve Dolaylı Ölçüm

- Doğrudan Ölçüm: Seviye, mekanik veya optik bir prensip ile doğrudan gözlemlenir (örneğin şamandıralı sistemlerdeki gözlem camları gibi) ya da sensör malzemeyle temas halindedir.

- Dolaylı Ölçüm: Seviye, basınç veya yansıma süresi gibi dolaylı parametrelerle hesaplanır. Hidrostatik seviye sensörleri basınç bilgisinden sıvı yüksekliğini bulurken, ultrasonik ve radar sensörleri ses veya radyo dalgasının geri dönüş süresinden sıvı yüksekliğini algılar.

Tipik Kullanılan Fiziksel Prensipler

- Basınç Prensibi: Sıvı kolonunun tabanda oluşturduğu hidrostatik basınç, sıvı yüksekliğiyle doğru orantılıdır. Sıvı yoğunluğu ve yerçekimi sabit kabul edilir.

- Ultrasonik Dalga Prensibi: Sensör yüzeyden dalga gönderir, sıvı yüzeyine çarparak geri dönen dalganın seyahat süresini ölçer.

- Radar (Mikrodalga) Prensibi: Yüksek frekanslı radar dalgaları sıvı yüzeyine çarpar ve geri yansır. Yansıma süresine göre mesafe ölçülür.

- Kapasitif Prensip: Sıvı veya malzemenin dielektrik katsayısı değişimi sensörde kapasite değişimi oluşturur, bu da seviye hakkında bilgi verir.

- Mekanik Şamandıra Prensibi: Yoğunluğu uygun bir şamandıra, sıvı veya malzeme üzerinde yüzerek seviyeyle birlikte yükselir veya alçalır.

Her bir prensip, prosesin sıcaklık, basınç, kimyasal reaktivite, köpüklenme veya buharlaşma durumu gibi farklı parametrelerine karşı avantaj ve dezavantajlara sahiptir. Örneğin köpük içeren ortamlarda ultrasonik ölçüm, köpükten dolayı hatalı sonuç verebilirken, radar seviye sensörü genellikle köpükten daha az etkilenir.

Seviye Sensörü Çeşitleri

Farklı prensiplere dayanan çok sayıda seviye sensörü mevcuttur. Aşağıda en yaygın kullanılan sensör türlerini ve uygulama alanlarını bulabilirsiniz.

Şamandıralı Seviye Sensörleri

Tanım ve Çalışma Prensibi:

Şamandıralı seviye sensörleri, sıvının üzerinde yüzen bir şamandıra aracılığıyla seviyeyi ölçer. Şamandıra, sıvı seviyesine göre aşağı-yukarı hareket eder ve bu hareket sensör gövdesine mekanik veya manyetik bir sinyal olarak iletilir. En basit örneği, ev tipi su depolarında kullanılan şamandıralı su seviye şalterleridir (su seviye sensörü olarak da adlandırılır).

Avantajları:

- Düşük maliyet

- Basit yapı ve kolay bakım

- Yüksek sıcaklık ve basınç ortamlarına dayanabilen özel tasarımlar mevcuttur

Dezavantajları:

- Mekanik parçaların aşınması, tıkanması veya korozyona uğraması riski

- Özellikle çok viskoz veya katı partikül içeren sıvılarda takılma yapabilmesi

- Çok yüksek tanklarda kullanımı zorlaşabilir

Uygulama Alanları:

- Su depoları

- Basit kimyasal tanklar

- Yağ depolama birimleri

- Gıda sektörü (düşük viskoziteli sıvılarda)

Şamandıralı sistemlerin bazı modelleri seviye switch olarak sadece “maksimum” veya “minimum” noktada alarm verirken, daha gelişmiş modellerde sürekli ölçüm için potansiyometre ya da reed switch zinciri gibi manyetik algılayıcılar bulunur. Bu sayede analog sinyal çıkışı da almak mümkün olur.

Kapasitif Seviye Sensörleri

Tanım ve Çalışma Prensibi:

Kapasitif seviye sensörleri, elektrot (prob) ve tank duvarı arasında oluşan elektriksel kapasite değişimini ölçerek sıvı veya malzeme seviyesini tespit eder. Sıvı veya malzeme, dielektrik sabitini değiştirerek sensörün kapasitesinde artış veya azalışa neden olur.

Avantajları:

- Temassız veya düşük temaslı tasarımları mevcuttur (prob, tank dışına monte edilebilir, ancak tank malzemesi uygun olmalıdır).

- Katı, toz ve sıvı malzemelerde kullanılabilir.

- Fiyat/performans dengesi çoğu uygulama için uygundur.

Dezavantajları:

- Yüksek sıcaklık veya basınç altında koruyucu kılıf ya da uygun yalıtım gerekebilir.

- Bazı agresif kimyasallarda koruyucu kaplama malzemesi zorunludur.

- Kondens, buhar veya yapışkan ürünler ölçüm doğruluğunu etkileyebilir.

Uygulama Alanları:

- Silo içindeki tahıl, un veya toz malzemeler

- Kimyasal tanklar

- Plastikler veya reçine bazlı malzemelerin depolanması

- Otomotiv, makine, paketleme sektörlerinde dolum seviyelerini takip etme

Kapasitif sensörler, ayarlanabilir hassasiyet değerleri sayesinde farklı dielektrik özelliklerine sahip malzemelerle uyumlu hale getirilebilir. Bu sensörlerin en önemli noktası, kalibrasyonun doğru yapılması ve proses koşullarına göre doğru yalıtım malzemesinin seçilmesidir.

Ultrasonik Seviye Sensörleri

Tanım ve Çalışma Prensibi:

Ultrasonik seviye sensörleri, belirli bir frekansta (genellikle 20 kHz ile 200 kHz arasında) ses dalgaları yayar. Ses dalgaları sıvı veya katı yüzeyinden yansıyıp geri döndüğünde, sensör bu yankının süresini ölçerek mesafe hesaplar. Seviye bilgisi, tank yüksekliği ve mesafe farkına göre bulunur.

Avantajları:

- Temassız ölçüm sağlar, sıvı veya malzemeye direkt temas gerekmez.

- Kolay montaj, genellikle tankın üstünden ölçüm yapılır.

- Farklı sıvı ve katı malzemelerde (ör. un, toz, tane) çalışabilir.

Dezavantajları:

- Köpük, buhar, yüksek basınç ve yüksek sıcaklık gibi zorlu ortamlarda dalga zayıflayabilir.

- Yüksek frekanslı dalgalar tankın iç geometrisi ve çeperleriyle çakışıp hatalı ölçüm verebilir.

- Ortamdaki gazların yapısı (örn. aşındırıcı gazlar) sensör performansını düşürebilir.

Uygulama Alanları:

- Atık su arıtma tesisleri (çökeltme havuzları, çamur tankları)

- Gıda endüstrisi (sıvı tankları, tahıl siloları)

- Genel imalat sanayi (kimyasal depolama alanları)

- Su deposu seviye sensörü olarak ev ve küçük işletme uygulamaları

Ultrasonik sensörler, genellikle 0-10 m veya 0-20 m ölçüm aralıklarına kadar üretilir. Daha uzun menzil gereken uygulamalarda, yüksek güçlü dönüştürücüler veya farklı frekanslar gerekebilir. Ayrıca ölçüm doğruluğunu optimize etmek için tank üst kapağında veya sensörle yüzey arasında kör bölge (dead band) bırakılması önemlidir.

Radar Seviye Sensörleri

Tanım ve Çalışma Prensibi:

Radar seviye sensörleri, yüksek frekansta elektromanyetik dalgalar (mikrodalgalar) yayar ve bu dalgaların sıvı veya katı yüzeyinden geri yansıma süresini ölçer. Radar seviye sensörü nasıl çalışır sorusunun cevabı, aslında ultrasonikle benzerlik gösterir ancak ses dalgaları yerine radyo frekans dalgaları kullanılır. Özellikle FMCW (Frekans Modülasyonlu Sürekli Dalga) veya Time-of-Flight (ToF) prensibiyle çalışırlar.

Avantajları:

- Yüksek doğruluk ve tekrarlanabilirlik.

- Köpük, buhar, yüksek basınç ve yüksek sıcaklık gibi zor şartlardan daha az etkilenir.

- Temassız ölçüm, tank penetrasyonuna ihtiyaç duymayan modeller (geleneksel radarlarda tank üstü bağlantı gerekebilir, ancak temassızdır).

Dezavantajları:

- Maliyet olarak ultrasonik sensörlerden genelde daha yüksektir.

- Metal tanklarda dalga yansımalarını doğru yönetmek için uygun yönlendirme (anten) ve kurulum gerektirir.

- Parçacıklı ya da tozlu ortamlarda, tozun yoğunluğu bazen sinyal zayıflamasına neden olabilir.

Uygulama Alanları:

- Petrol, kimya ve rafinaj tesisleri

- Yüksek basınç ve yüksek sıcaklık gerektiren prosesler

- Gıda ve ilaç sektöründe hijyenik tasarıma sahip modeller

- Açık kanal veya nehir, baraj tipi seviye izleme uygulamaları

Radar seviye sensörleri, özellikle kritik proseslerde ve büyük tanklarda (örneğin 30 metre ve üzeri) tercih edilir. Yüksek frekanslı (26 GHz, 80 GHz vb.) radar sensörler, dar demet açıları ve daha hassas ölçümler sunabilir. Bu sayede, tank içinde karıştırıcı veya iç yapısal elemanlar varsa bile hedef yüzeyi algılamak mümkündür.

Hidrostatik (Basınç Temelli) Seviye Sensörleri

Tanım ve Çalışma Prensibi:

Hidrostatik seviye sensörleri, sıvı kolonunun tabandaki basıncını ölçerek sıvı yüksekliğini hesaplar. Su veya başka sıvıların yüksekliği arttıkça, alt kısımda hissedilen basınç da artar. Basınç formülü ile direkt seviyeye dönüştürülebilir ( yoğunluk, yerçekimi ivmesi, sıvı yüksekliği).

Avantajları:

- Düşük maliyet ve basit kurulum.

- Genellikle sıvıyla direkt temas halinde olan bir diyafram veya prob vasıtasıyla ölçüm yapılır.

- Sıvıların elektriksel veya akustik özelliklerinden bağımsızdır.

Dezavantajları:

- Ölçüm hassasiyeti, sıvının yoğunluğuna bağlıdır. Sıcaklık veya konsantrasyon değişimleri yoğunluğu değiştirebilir.

- Diyafram kirliliği veya tortu birikimi ölçümü olumsuz etkileyebilir.

- Gazlı veya köpüklü sıvılarda hatalı basınç oluşabilir.

Uygulama Alanları:

- Temiz su depoları

- Atık su kuyuları, pompa istasyonları

- Hidrostatik basıncın değişmediği (sabit yoğunluk) kimyasal tanklar

- Basınç odaklı seviye kontrolünün yeterli olduğu basit prosesler

Basınç sensörü diyaframının malzemesi, ölçülecek sıvının kimyasına uygun seçilmelidir. Aşındırıcı veya asidik kimyasallar için paslanmaz çelik, titanyum veya özel kaplamalı diyaframlar kullanılır. Daldırma tipi hidrostatik sensörler, kablo üzerinden sinyal ve güç bağlantısıyla doğrudan tank içine sarkıtılabilir.

Temassız Seviye Sensörleri

Temassız sensör kavramı, malzemeyle fiziki bir etkileşim olmaksızın ölçüm yapmayı ifade eder. Radar, ultrasonik ve bazı kapasitif sensörler bu kategoriye girebilir. Ayrıca yeni gelişen teknolojiyle “temassız su seviye sensörü” ve “temassız sıvı seviye sensörü” gibi ürünler de popüler hale gelmiştir.

Avantajları:

- Kir, tortu, korozyon veya kimyasal etkileşim riski minimumdur.

- Steril veya hijyenik uygulamalarda önemlidir.

- Ölçüm yapılacak alanın kapalı veya basınçlı olması durumunda sızdırmazlık daha kolay sağlanır.

Dezavantajları:

- Cihaz maliyetleri temaslı sensörlere göre daha yüksek olabilir.

- Yüksek hassasiyet için sensörlerin uygun konumlandırılması, tank geometrisinin iyi yönetilmesi gerekir.

- Bazı proses gürültüleri (köpük, buhar, toz, ısı dalgaları vb.) ölçümü olumsuz etkileyebilir.

Motorlu Seviye Sensörleri

Tanım ve Çalışma Prensibi:

Motorlu seviye sensörü, daha çok “mekanik yansıma” veya “işlemsel dönüşüm” prensibini kullanan özel bir tasarımdır. Çoğu zaman “tape” veya “zincir” mekanizmasıyla bir şamandıra yukarı-aşağı hareket eder ve bir motor yardımıyla seviye konumu kaydedilir.

- Bu sistemlerde şamandıra bir kablo veya bantla motorlu bir makaraya bağlıdır. Şamandıra yüzeye çıktıkça kablo sarılır veya açılır; potansiyometre üzerinden geri besleme alınır.

- Bazı modellerde motor, ölçüm amacıyla belirli aralıklarla şamandırayı yukarı-aşağı hareket ettirir ve geri dönen pozisyona göre seviye belirlenir.

Avantajları:

- Geleneksel yöntemlere göre daha yüksek doğruluk (mekanik arızalar minimize edilirse).

- Derin tanklarda veya silolarda kullanılabilir.

- Malzeme cinsi veya dielektrik özelliklerinden büyük ölçüde bağımsızdır.

Dezavantajları:

- Mekanik parça sayısı fazladır, düzenli bakım gerekir.

- Tozlu veya yapışkan malzemelerde kablo hareketi zorlaşabilir.

- Maliyet ve kurulum karmaşıklığı nispeten yüksektir.

Uygulama Alanları:

- Tahıl siloları, çimento siloları

- Yüksek hacimli depolama tankları

- Bazı maden ve mineral prosesleri

Motorlu sensörler nispeten daha eski bir teknoloji olarak bilinse de hala belirli sektörlerde kullanılan, güvenilir bir seçenektir. Özellikle kalibrasyon ve bakım prosedürleri doğru uygulanırsa, uzun süre stabil performans elde edilebilir.

Işık (Optik) Seviye Sensörleri

Tanım ve Çalışma Prensibi:

Optik seviye sensörleri, ışık prensibine dayalıdır. Genelde bir LED veya kızılötesi ışık kaynağından yayılan ışın, prizmatik bir uçtan geçer ve sıvının varlığı-yokluğuna göre ışığın kırılması veya yansıması değişir. Bazı tasarımlarda fiber optik kablolar da kullanılabilir.

Avantajları:

- Küçük boyutlu, basit bir kurulum.

- Noktasal seviye tespiti için idealdir (var-yok sensörü).

- Sıvının rengi veya iletkenliği gibi özelliklerinden bağımsız çalışabilir.

Dezavantajları:

- Çok yüksek sıcaklıkta veya yüksek basınçta özel tasarımlı modeller gereklidir.

- Yoğun tortu veya bulanık sıvılar prizmayı kirletebilir, doğruluk azalır.

- Daha çok noktasal seviye algılamada kullanıldığı için sürekli ölçüm yeteneği sınırlıdır.

Uygulama Alanları:

- Küçük tanklarda ve laboratuvar ekipmanlarında seviye kontrolü

- Tıbbi cihazlar, içecek makineleri

- Hijyenik prosesler (gıda ve ilaç endüstrisi)

Optik sensörler genelde “ışık seviye sensörü nedir?” sorusuna cevap olarak anılır, ancak burada kastedilen seviye, fotosensörlerle karıştırılmamalıdır. Fotosensörler, ortamdaki ışık yoğunluğunu ölçerken; optik seviye sensörleri doğrudan malzemenin varlığını algılar.

Case Studies (Vaka Çalışmaları)

Bu bölümde, farklı sektörlerde seviye sensörlerinin nasıl uygulandığına dair beş somut vaka çalışması paylaşacağız. Her bir vaka, seviye sensörlerinin sağladığı faydaları ve elde edilen sonuçları rakamsal verilerle ortaya koymaktadır.

Vaka 1: Su Arıtma Tesisinde Radar Seviye Sensör Kullanımı

- Uygulama: Bir su arıtma tesisinde çökeltme havuzlarının seviyesinin izlenmesi.

- Sorun: Geleneksel şamandıralı sistemler, çamur birikmesi ve mekanik arızalar nedeniyle sıkça hatalı alarm üretiyordu.

- Çözüm: Radar seviye sensörleri takılarak çamur tabakasına kadar olan mesafe sürekli izlendi.

- Sonuç: Hatalı alarm sayısı %70 azaldı, bakım maliyetlerinde %15 düşüş sağlandı. 6 ay içinde sensör yatırım maliyeti kendini amorti etti.

Vaka 2: Kimya Fabrikasında Radar Seviye Sensörü İyileştirmesi

- Uygulama: Aşındırıcı kimyasallar içeren yüksek basınçlı reaktör tankları.

- Sorun: Kapasitif sensörler, buharlaşma ve agresif kimyasallar nedeniyle sıklıkla arıza yapıyor, tesis duruşlarına sebep oluyordu.

- Çözüm: Yüksek frekanslı (80 GHz) radar seviye sensörleri kuruldu. Tank içi buhar ve kimyasal duman sinyali sınırlı etkiledi.

- Sonuç: Üretim kesintileri yılda 10 güne kadar inerek, yaklaşık 200.000 USD tasarruf sağlandı. Ayrıca bakım aralığı 2 yıla çıktı.

Vaka 3: Gıda Sektöründe Şamandıralı Sensörden Kapasitif Sensöre Geçiş

- Uygulama: Süt işleme tesisindeki çelik tanklarda sıvı süt ve krema seviyesinin izlenmesi.

- Sorun: Mekanik şamandıralar, temizlik ve sterilizasyon işlemlerinde (CIP - Cleaning In Place) sık sık hasar görüyordu.

- Çözüm: Hijyenik paslanmaz probu olan kapasitif seviye sensörleri takıldı, CIP sırasında sensörler zarar görmedi.

- Sonuç: Yıllık bakım maliyeti %25 düştü, proses duruş süreleri kısaldı. 9 ay içinde yapılan yatırım kendini amorti etti.

Vaka 4: Petrol Depolama Tesisinde Hidrostatik Sensörlerle Daldırma Ölçümü

- Uygulama: Yüksek hacimli ham petrol tankları (15 metre derinlik).

- Sorun: Ultrasonik veya radar sensörler, tankın büyük çapı ve iç yapı elemanları nedeniyle montaj zorlukları çıkarıyordu.

- Çözüm: Daldırma tipi hidrostatik sensörler, her tankın tabanına inen ölçüm probuyla kuruldu. Petrol yoğunluğu sabit olmadığı için kalibrasyon yapıldı ve yoğunluk ölçümleri sisteme entegre edildi.

- Sonuç: Ölçüm hassasiyeti %1’den daha iyi hale geldi, tank envanter yönetimi iyileşti. Dolum planlamasında doğruluk artışı sayesinde %10 daha az taşma veya yetersiz dolum vakası kaydedildi.

Bu vaka çalışmaları, seviye sensörleri seçiminde doğru teknolojinin süreç verimliliğini, bakım maliyetlerini ve üretim sürekliliğini nasıl etkilediğini açıkça göstermektedir.

Seviye Sensörü Seçim Kriterleri

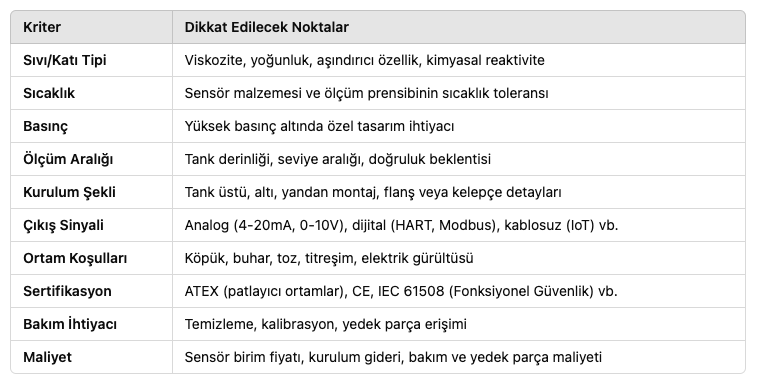

Bir uygulamaya uygun seviye sensörünü seçmek, sadece maliyet temelli bir karar değildir; proses koşullarının ve gereksinimlerin bütünsel değerlendirilmesini gerektirir. Aşağıda temel seçim parametrelerini özetleyen bir tablo ve ardından detaylı açıklamalar sunulmuştur.

Tablo 1: Seviye Sensörü Seçim Parametreleri

Sıvı/Katı Özellikleri

- Yoğunluk: Hidrostatik sensörler, sıvının yoğunluğuna direkt bağlıdır. Yoğunluk değişiklikleri varsa ölçüm hataları kaçınılmaz olabilir; bu yüzden radar gibi direkt mesafe ölçen teknolojiler daha uygundur.

- Viskozite: Çok viskoz veya yapışkan sıvılarda şamandıralar veya kapasitif problar kirlenebilir. Temassız radar veya ultrasonik sensörler tercih edilebilir.

- Kimyasal Aşındırıcılık: Asit, baz veya solvent gibi agresif kimyasallarda malzeme seçimi (paslanmaz çelik, PTFE kaplama vb.) kritik önemdedir.

Sıcaklık ve Basınç

- Yüksek Sıcaklık: 200°C üzeri sıcaklıklarda bazı plastik veya kauçuk contalar eriyebilir, radar sensörlerde elektronik devrelerin korunması gerekir.

- Yüksek Basınç: Basınçlı tanklarda sızdırmazlık elemanları ve sensör gövdesi basınç derecesine uygun seçilmelidir. Basınç derecesi genellikle ANSI Class veya PN Class olarak belirtilir.

Ölçüm Aralığı ve Kurulum

- Tank Derinliği: 1-2 metre küçük tanklarda ultrasonik veya optik sensörler yaygınken, 30 metreyi aşan silo veya tanklarda radar sensörler tercih edilir.

- Montaj Yeri: Tankın üst kısmı, yan tarafı veya altından ölçüm yapılabilir. Yatay montaj bazen bakım avantajı sağlar, ancak sensör tipine göre uygun olmayabilir.

Çıkış Sinyali ve Entegrasyon

- Analog Sinyaller (4-20mA, 0-10V): Klasik sistemlerle uyumluluk.

- Dijital Haberleşme (HART, Modbus, Profibus): Gelişmiş saha iletişimi, uzaktan ayar ve diagnostik imkânları.

- Kablosuz ve IoT: Pil veya güneş enerjisiyle çalışan, bulut tabanlı izleme ile entegre edilebilen sensörler, özellikle uzak sahalardaki tanklar için idealdir.

Ortam Koşulları

- Köpük ve Buhar: Ultrasonik dalgaları zayıflatırken, radar genelde daha kararlı ölçüm sunar.

- Toz ve Partikül: Tozlu ortamlarda optik ve ultrasonik sensörler performans kaybına uğrayabilir. Radar veya kapasitif sensörler tercih edilebilir.

Sertifikasyon

- ATEX: Patlayıcı gaz veya toz bulunan ortamlar için gereklidir (ör. petrol rafinerileri, un değirmenleri).

- CE: Avrupa Birliği pazarında satılan cihazlar için asgari gereksinim.

- IEC 61508 / SIL: Fonksiyonel güvenlik standardı; tehlikeli proseslerde kontrol sisteminin güvenilir olmasını sağlar.

Bakım ve Maliyet

- Bakım Kolaylığı: Temassız sensörler genelde daha az bakım ister. Temaslı sensörler, tortu ve kirlilikle uğraşabilir.

- Toplam Maliyet: Sadece sensör fiyatı değil, kurulum, kalibrasyon, işletme ve bakım masrafları da toplam sahip olma maliyetini oluşturur.

Doğru seviye sensörünü seçmek için bu kriterleri göz önünde bulundurmalı ve uygulama özelinde teknik danışmanlık almak gerekebilir. Özellikle büyük ölçekli projelerde pilot uygulama veya saha testi yapmak, uzun vadede hem ekonomik hem de operasyonel açıdan faydalı olacaktır.

Endüstriyel Standartlar ve Sertifikalar

Seviye sensörleri, endüstriyel uygulamaların güvenliği ve kalitesi açısından belirli standartlara ve sertifikalara tabidir. Bazı önemli sertifikalar ve standartlar:

-

ATEX (Atmosphères Explosibles): Avrupa Birliği yönergeleri doğrultusunda patlayıcı ortamlarda kullanılacak ekipmanların güvenlik gereklerini belirler. Örneğin, kimyasal ve petrol endüstrisinde kullanılan seviye sensörleri ATEX onayına sahip olmalıdır.

-

IEC 61508 (Fonksiyonel Güvenlik): Endüstriyel tesislerde otomasyon sistemlerinin güvenilir ve emniyetli tasarımını düzenleyen uluslararası standarttır. Seviye sensörü, emniyet döngüsünün bir parçasıysa SIL (Safety Integrity Level) derecelendirmesine sahip olması istenebilir.

-

CE İşareti (Conformité Européenne): AB iç pazarında satılan tüm elektronik ve mekanik ekipmanlar için geçerli bir işarettir. Ürünün temel sağlık, güvenlik ve çevre koruma gerekliliklerine uyduğunu gösterir.

-

RoHS (Restriction of Hazardous Substances): Elektronik cihazlarda belirli zararlı maddelerin kullanımını kısıtlar. Çevre dostu ve insan sağlığına uygun tasarım amaçlanır.

-

ISO 9001 Kalite Yönetim Sistemi: Seviye sensörü üreticileri, ürün kalitesinin sürekli iyileştirilmesi adına bu standarda uyum sağlamaya özen gösterir. Müşteriye daha tutarlı ürün ve hizmet sunma hedeflenir.

Tüm bu standart ve sertifikalar, “seviye sensörleri nedir, nasıl çalışır?” sorusunun ötesinde, hangi koşullarda güvenle kullanılabilir sorusuna da yanıt verir. Bu sertifikaların varlığı, hem ürün güvenliği hem de yasal mevzuat açısından kritiktir.

Seviye Sensörlerinde Yeni Trendler ve Geleceğe Bakış

Teknolojinin hızla gelişmesiyle birlikte seviye sensörleri de yeni kabiliyetler kazanıyor.

Endüstri 4.0 ve IoT Entegrasyonu

- Kablosuz Haberleşme: LoRaWAN, NB-IoT, Wi-Fi veya Bluetooth üzerinden veri aktarımı. Böylece uzak sahalardaki tankların seviyesi gerçek zamanlı izlenebilir.

- Akıllı Analitik: Bulut tabanlı platformlarda toplanan veriler, yapay zekâ algoritmalarıyla işlenerek arıza tahmini veya optimizasyon yapılabilir.

AI Tabanlı Sensör Yönetimi

- Makine Öğrenmesi: Sensör verilerindeki anormallikleri tespit edebilir, bakım zamanını önceden bildirebilir.

- Otomatik Kalibrasyon: Algılanan ortam değişimlerine göre sensörün kendini otomatik ayarlaması.

Gelişmiş Malzemeler

- Yüksek Isı ve Basınca Dayanıklı Antenler: Radar sensörlerde 200°C üzerindeki sıcaklıklara ve 100 bar basınca dayanabilen gelişmiş malzemeler kullanılıyor.

- Kimyasal Dayanıklılık: PTFE veya PFA kaplamalı prob ve diyaframlar, güçlü asit ve bazlarda bile uzun ömür sunuyor.

Robotik Entegrasyon

- Otonom Drone veya Robotlar: Büyük tank çiftliklerinde drone’lar, seviye sensörlerinin montaj ve bakımında kullanılmaya başladı. Özellikle yüksekte bulunan radar antenleri için bakım kolaylaşıyor.

Bu gelişmeler, seviye sensörlerinin sadece bir ölçüm cihazı olmaktan öte, tüm tesisin dijital dönüşümünde önemli bir data kaynağına dönüşeceğini gösteriyor. Büyük veri (big data) analizi ve makine öğrenmesi, tank seviyesini sadece izlemeyi değil, gelecekteki talepleri veya olası sorunları önceden tahmin etmeyi mümkün kılıyor.

Bize Gelen Sorular (PAA)

Aşağıda, seviye sensörleri hakkında sıkça çıkan bazı sorulara kısa ve net cevaplar bulabilirsiniz.

-

Seviye sensörü nedir, ne işe yarar?

Seviye sensörleri, bir tank veya depodaki sıvı ya da katı malzemenin yüksekliğini ölçmeye yarayan cihazlardır. Otomasyon sistemlerine veri sağlayarak taşma veya eksik dolum gibi riskleri minimize eder. -

Sıvı seviye sensörü nasıl çalışır?

Prensip olarak sıvı ile etkileşime giren veya mesafe ölçen bir teknoloji kullanılır (ör. basınç, ultrasonik, radar). Böylece tank içindeki sıvının yüksekliği hesaplanır. -

Radar seviye sensörü ile ultrasonik sensör arasındaki fark nedir?

Radar mikrodalga sinyalleri, ultrasonik ise ses dalgaları kullanır. Radar yüksek basınç, sıcaklık ve buhar ortamlarında daha kararlıyken, ultrasonik ekonomiktir ancak köpük ve buhardan daha fazla etkilenebilir. -

Kaç çeşit seviye sensörü vardır?

Şamandıralı, kapasitif, ultrasonik, radar, hidrostatik, optik ve motorlu sistemler dâhil olmak üzere pek çok tür vardır. Her birinin farklı uygulama alanları ve avantajları mevcuttur. -

Hangi seviye sensörü en doğrudur?

Doğruluk, uygulamaya, proses koşullarına ve sensör kalitesine bağlıdır. Radar genellikle en hassas ölçümleri sunar, ancak maliyeti ve kurulum koşulları da daha farklıdır. -

Seviye ölçümünde sertifikasyon neden önemlidir?

Patlayıcı ortamlar veya tehlikeli kimyasallar içeren uygulamalarda ATEX gibi sertifikalar güvenlik için kritiktir. IEC 61508 gibi standartlar da sensörün güvenilirliğini garantiye alır. -

Temassız sıvı seviye sensörü ne zaman tercih edilir?

Kir, tortu, kimyasal aşındırıcılık veya hijyenik koşulların gerektiği uygulamalarda temassız sensörler tercih edilir. Bu sensörler, ölçüm yapılan ortamla direkt temas etmediği için kirlenme ve korozyon riski düşüktür.

Sıkça Sorulan Sorular (FAQ)

Aşağıdaki kısa soru-cevaplar, seviye sensörleriyle ilgili daha genel veya pratik bilgilere hızlı erişim sağlar.

-

Soru: Sıvı seviye sensörünün kalibrasyonu nasıl yapılır?

Cevap: Genellikle tankın bilinen bir seviye değeri referans alınarak, sensörün çıkış değeri kontrol sisteminde ayarlanır veya sensörün kendi ayar menüsünden kalibrasyon yapılır. -

Soru: Şamandıralı seviye sensörleri paslanmaz mı?

Cevap: Paslanmaz çelik veya korozyona dayanıklı malzemelerle üretilen modeller mevcuttur. Ancak kullanım ortamına göre malzeme seçimi yapılmalıdır. -

Soru: Su deposu seviye sensörü montajında dikkat edilmesi gerekenler nelerdir?

Cevap: Sensörün üstten ya da uygun yandan montajı, kör nokta bırakmama ve hava delikleri gibi tasarımlara dikkat edilmelidir. Ayrıca kablo sızdırmazlığı ve elektriksel topraklama önemlidir. -

Soru: Ultrasonik seviye sensörü ile ne kadar mesafe ölçülebilir?

Cevap: Modeline göre değişmekle birlikte genelde 0,2 m’den 10-15 m’ye kadar güvenilir ölçüm yapabilir. Bazı özel modeller 20-30 m’ye kadar çıkabilir. -

Soru: Seviye ölçümünde basınç sensörü kullanmak neden daha ucuz?

Cevap: Basınç sensörleri, radar veya ultrasonik sistemlere göre daha basit bir teknolojiye sahiptir. Üretim maliyetleri daha düşük olabilir, ancak doğruluk ve uygulama esnekliği farklıdır. -

Soru: Kapasitif sensörler katı malzemelerde de çalışır mı?

Cevap: Evet, un, toz, granül gibi katı malzemelerin dielektrik özelliklerine uygun şekilde tasarlanan kapasitif sensörler mevcuttur.

Sonuç ve Kısa Özet

Seviye sensörleri, günümüz endüstriyel otomasyon sistemlerinde kritik bir rol oynamaktadır. Su deposu seviye sensöründen devasa rafinerilere kadar geniş bir kullanım yelpazesi bulunur. Şamandıralı, kapasitif, ultrasonik, radar, hidrostatik ve daha pek çok teknoloji arasından doğru seçimi yaparken; ortamın kimyasal özellikleri, sıcaklık, basınç ve gerekli doğruluk seviyesi gibi faktörleri göz önünde bulundurmak gerekir.

Radar seviye sensörleri yüksek basınç, sıcaklık ve buhar ortamlarında güvenilir ölçüm sunarken, ultrasonik sensörler ekonomik çözümlerle orta segment uygulamaları karşılar. Kapasitif ve optik sensörler, nispeten basit kurulumlarla noktasal veya sürekli ölçüm sağlayabilirken, hidrostatik sensörler sıvıların yoğunluk ve basınç prensibine dayanarak pratik bir alternatif oluşturur. Motorlu seviye sensörleri, bazı özel silo uygulamalarında hala kullanılmaktadır.

Güncel trendler, IoT ve yapay zekâ entegrasyonuyla seviye ölçümünü sadece veri toplama aşamasından çıkararak proaktif bakım ve ileri analizlere taşımaktadır. Kablosuz sistemler, özellikle uzak bölgelerde depolama yapan firmalara büyük kolaylık sunar. AI temelli kestirimci bakım algoritmaları ise sensör arızalarını minimize ederek üretim kesintilerini en aza indirir.

Özetle:

- Doğru seçim için prosesin doğası, sensör teknolojisinin avantaj ve dezavantajlarıyla birlikte değerlendirilmelidir.

- Bakım ve kurulum aşamalarında standartlara uyum, sızdırmazlık ve kalibrasyon en kritik adımlardır.

- Gelecek trendleri sensörleri sadece ölçüm cihazı değil, veri üreten akıllı bileşenler haline getirmektedir.

Bu rehberde, en yaygın seviye sensörü türleri, uygulama örnekleri, standartlar ve yeni teknolojiler üzerinde kapsamlı bir bakış sunmaya çalıştık. Gerektiğinde uzman desteği alarak seviye ölçüm projelerinizi başarıyla hayata geçirebilir, işletmenizde verimlilik ve güvenliği artırabilirsiniz.

Daha fazla bilgi almak, projelerinizde hangi seviye sensörünün uygun olduğunu belirlemek veya özel mühendislik desteği talep etmek için lütfen web sitemizi ziyaret edin veya uzman ekibimizle iletişime geçin.